Принципы современной программы профилактического обслуживания

Почини, когда сломается

На протяжении большей части истории

человечества у нас был очень простой подход к обслуживанию: мы чинили вещи по

мере их поломки. Это хорошо служило нам с первых дней, когда мы ютились у

костров, и примерно до Второй мировой войны.В те дни промышленность не была

очень сложной или высокомеханизированной. Время простоя не было серьезной

проблемой, и предотвращение сбоев не было проблемой.

В то же время большая часть

используемого оборудования была простой и, что более важно, сложной

конструкции. Это сделало оборудование надежным и простым в ремонте. И

большинство заводов работали без какого-либо профилактического

обслуживания. Может быть, некоторая чистка, мелкое техническое обслуживание

и смазка, но на этом все.

Этот простой подход к техническому

обслуживанию по принципу «почини, если он сломается» часто называют техническим

обслуживанием первого поколения. 1

Ситуация изменилась во время Второй

мировой войны

Военное время увеличило спрос на

множество разнообразных продуктов. Но в то же время предложение

промышленной рабочей силы сократилось. Производительность стала центром

внимания. И механизация усилилась. К 1950-м годам почти во всех

отраслях промышленности использовались все более и более сложные

машины. Промышленность в целом стала зависеть от машин.

И по мере того, как эта зависимость

росла, все более важным становилось сокращение времени простоя

оборудования. «Починить, когда сломается» больше не подходило для

промышленности.Появился акцент на предотвращение

отказов оборудования. И закрепилась идея, что отказы можно предотвратить с

помощью правильного обслуживания в нужное время. Другими словами, отрасль

перешла от ремонта после поломки к профилактическому обслуживанию с повременной

оплатой. Капитальный ремонт или замена с фиксированными интервалами для

предотвращения отказов стали нормой.

Такой подход к профилактическому

обслуживанию известен как техническое обслуживание второго поколения. 2

Больше техобслуживания, больше отказов

Между 1950-ми и 1970-ми годами в

авиационной отрасли родилось третье поколение технического обслуживания.

После Второй мировой войны

авиаперевозки стали широко доступны. И количество пассажиров быстро

росло. К 1958 году Федеральное авиационное управление (FAA) забеспокоилось

о надежности. И безопасность пассажиров.

В то время преобладало мнение, что

компоненты имеют конкретную жизнь. Что компоненты выйдут из строя после

достижения определенного «возраста». Таким образом, замена компонентов до

того, как они достигнут этого возраста, предотвратит выход из строя. Так

вы обеспечили надежность и безопасность пассажиров.

В 1950-х и 1960-х годах капитальный

ремонт авиационных двигателей проводился каждые 8000 часов. Поэтому, когда

отрасль столкнулась с растущим числом неудач, вывод был прост. Очевидно,

что возраст компонентов должен быть меньше предполагаемых 8000

часов. Таким образом, техническое обслуживание было сделано

раньше. Межремонтный период сократился.

Легко, верно?

Но увеличение объема профилактического

обслуживания имело три очень неожиданных результата. Результаты, которые в

конечном итоге перевернули мир обслуживания с ног на голову.

Во-первых, уменьшилось возникновение

некоторых отказов. Именно этого все и ожидали. Все хорошо.

Второй результат заключался в том,

что большее количество отказов происходило так же часто, как и раньше. Это

было неожиданно и немного сбивало с толку.

Третий результат заключался в том,

что большинство отказов происходило чаще. Другими словами, больше

обслуживания приводит к большему количеству отказов. Это было

нелогично. И шок для системы.

Рождение технического обслуживания,

ориентированного на надежность (RCM)

Сказать, что результаты разочаровали

как FAA, так и авиакомпании, было бы преуменьшением. FAA обеспокоено тем,

что надежность не улучшилась. И авиакомпании беспокоились о постоянно

растущей нагрузке на техническое обслуживание.

Поэтому в 1960-х годах авиакомпании

и FAA создали совместную оперативную группу, чтобы выяснить, что

происходит. После анализа данных за 12 лет целевая группа пришла к выводу,

что капитальный ремонт практически не повлиял на общую надежность или

безопасность.

В течение многих лет инженеры

считали, что все оборудование имеет определенный характер износа. Другими

словами, по мере старения оборудования вероятность отказа возрастает. Но

исследование показало, что эта общепринятая концепция не соответствует

действительности.

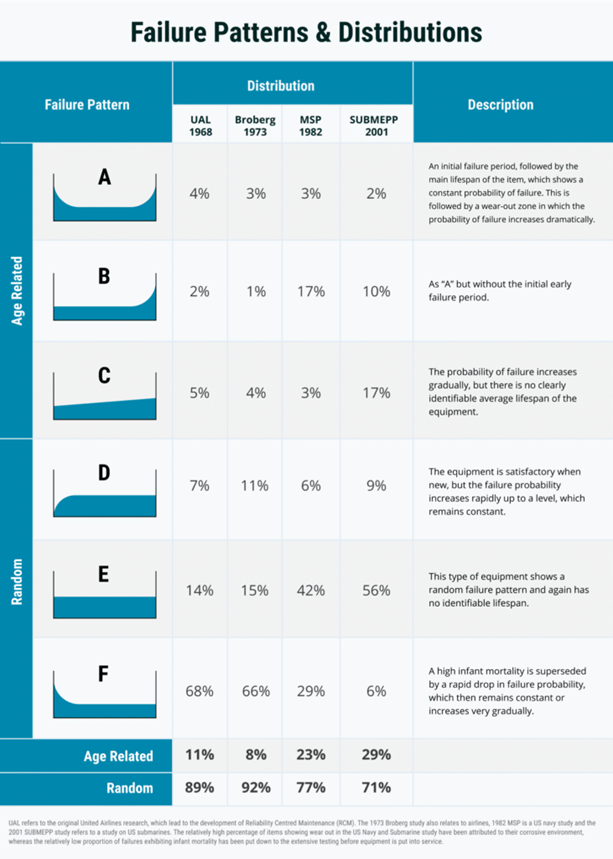

Вместо этого целевая группа

обнаружила шесть паттернов, описывающих взаимосвязь между возрастом и

неудачей. И что большинство отказов происходит случайно, а не по возрасту.

Выводы целевой группы были

использованы для разработки серии руководств для авиакомпаний и производителей

самолетов по составлению надежных графиков технического обслуживания самолетов.

Первое руководство под названием

«Оценка технического обслуживания и разработка программы» вышло в 1968 году.

Руководство часто упоминается как MSG-1 и было написано специально для Boeing

747-100.

График технического обслуживания для

747-100 был первым, в котором применялись концепции технического обслуживания,

ориентированного на надежность, с использованием MSG-1. Кроме того,

удалось добиться снижения затрат на техническое обслуживание на 25-35% по

сравнению с предыдущими практиками.

В результате авиакомпании

лоббировали удаление всей терминологии 747-100 из MSG-1. Они хотели, чтобы

графики технического обслуживания для всех новых коммерческих самолетов

разрабатывались с использованием одного и того же процесса.

Результатом стал MSG-2, выпущенный в

1970 году под названием «Планирование программы технического обслуживания

авиакомпании / производителя».

Потрясающие результаты первых применений

технического обслуживания, ориентированного на надежность (RCM).

Переход к 3-му поколению или

техническому обслуживанию, ориентированному на надежность, как описано в MSG-1

и MSG-2, был драматичным.

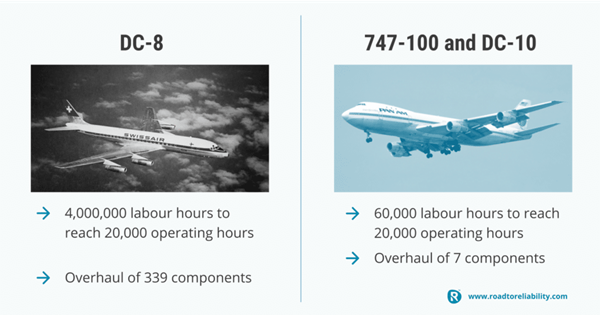

В графике технического обслуживания

DC-8 использовались традиционные концепции технического обслуживания 2-го

поколения. Это потребовало капитального ремонта 339 компонентов и

потребовало более 4 000 000 рабочих часов, прежде чем достичь 20 000 рабочих

часов.

Сравните это с графиком технического

обслуживания Boeing 747-100, разработанным с использованием MSG-1. Для

достижения тех же 20 000 рабочих часов потребовалось всего 66 000

рабочих часов! 3

Еще одним интересным сравнением

является сравнение количества элементов, требующих капитального ремонта в

фиксированные сроки. Техническое обслуживание DC-10 было разработано с

использованием MSG-2 и потребовало капитального ремонта всего 7 элементов

против 339 на DC-8.

И DC-10, и Boeing 747-100 были

больше и сложнее, чем DC-8.

Впечатляющие результаты. И

Министерство обороны США (DoD) тоже так думало.

Министерство обороны США подключается к

RCM

Поэтому в 1974 году Министерство

обороны попросило United Airlines написать отчет о процессах, используемых для

написания надежных программ технического обслуживания гражданских

самолетов. А в 1978 году Стэн Ноулан и Говард Хип опубликовали свой

доклад. Он назывался «Техническое обслуживание, ориентированное на

надежность».

С тех пор было проделано гораздо

больше работы по продвижению технического обслуживания, ориентированного на

надежность. Авиакомпания перешла на MSG-3. Джон Моубрей опубликовал

свою книгу RCM2 в 1990-х годах, в которой представил концепции технического

обслуживания, ориентированного на надежность, для отрасли в целом.

В настоящее время техническое

обслуживание RCM определяется международными стандартами. Но именно

работа, проделанная в 60-х и 70-х годах, кульминацией которой стал отчет

Knowlan & Heap в 1978 году, является источником всех современных подходов к

техническому обслуживанию RCM.

Это уже более 40 лет

назад. Таким образом, любой специалист по техническому обслуживанию и

надежности должен быть уже знаком с ним. Это было вокруг достаточно

долго. Это хорошо задокументировано. И широко доступны.

К сожалению, мы обнаруживаем, что

это не так. Принципы современного обслуживания, разработанные на пути к

обслуживанию, ориентированному на надежность, не всегда известны или понятны. Не

говоря уже о применении.

В оставшейся части этой статьи будут

изложены эти принципы. Они должны лежать в основе любой надежной программы

технического обслуживания.

Одно из лучших изложений этих

принципов можно найти в Руководстве по RCM NAVSEA. 4 Очень рекомендую

прочитать. Она хорошо написана и проста для понимания. Следующие

Принципы современного технического обслуживания во многом основаны на «Основах

технического обслуживания», описанных в руководстве NAVSEA.

9 принципов современной программы профилактического

обслуживания

Если вы разрабатываете новую

программу обслуживания. Или улучшить программу технического обслуживания

существующей установки. Все программы надежного технического обслуживания

должны основываться на следующих принципах современного технического

обслуживания:

Принцип № 1:

Принимайте неудачи

Принцип № 2:

Большинство неудач не связаны с возрастом

Принцип № 3: Некоторые

неудачи важнее других

Принцип № 4: Детали могут

изнашиваться, но ваше оборудование ломается

Принцип № 5:

Необходимо найти скрытые недостатки

Принцип № 6:

Идентичное оборудование не означает одинаковое техническое обслуживание

Принцип № 7: «Вы не

можете сохранить свой путь к надежности» 5

Принцип № 8: Хорошие

программы технического обслуживания не тратят ваши ресурсы впустую

Как специалист по техническому

обслуживанию и надежности, вы должны понимать эти принципы.

Вы должны практиковать их.

Вы должны жить по ним.

Принцип № 1: Принимайте неудачи

Не все неисправности можно

предотвратить с помощью технического обслуживания. Некоторые неудачи

являются результатом событий, находящихся вне нашего контроля. Подумайте о

ударах молнии или наводнениях. Для подобных мероприятий большее или лучшее

техническое обслуживание не имеет значения. Вместо этого последствия

подобных событий следует смягчать с помощью дизайна.

А техническое обслуживание мало что

может сделать при сбоях, вызванных плохим дизайном, некачественной конструкцией

или неправильными решениями о закупках.

В других случаях влияние сбоя

невелико, поэтому вы просто принимаете сбой (например, общее освещение).

Таким образом, хорошие программы

технического обслуживания не пытаются предотвратить все сбои. Хорошие

планы и программы технического обслуживания допускают определенный уровень

отказов и готовы справляться с отказами, которые они допускают (и считают

заслуживающими доверия).

Принцип № 2: Большинство неудач не связаны

с возрастом

Как пояснялось выше, исследования,

проведенные в авиационной отрасли, показали, что 70–90 % отказов не связаны с

возрастом. Вместо этого для большинства режимов отказа вероятность

возникновения является случайной. Более поздние исследования ВМС США и

других стран дали очень похожие результаты.

Это исследование резюмировано в виде

шести различных моделей отказов, показанных ниже: 6 7

Помимо демонстрации того, что

большинство видов отказов возникают случайным образом. Эти модели неудач

также подчеркивают, что младенческая смертность является обычным явлением. И

что это обычно сохраняется. Это означает, что вероятность отказа

становится постоянной только после значительного периода эксплуатации.

Не интерпретируйте кривые D, E и F

как означающие, что (некоторые) элементы никогда не изнашиваются и не изнашиваются. Все

деградирует со временем, это жизнь. Но многие предметы изнашиваются так

медленно, что износ не представляет практической проблемы. Эти элементы не

достигают зоны износа в течение нормального срока службы.

Итак, что эти шаблоны говорят нам о

наших надежных программах технического обслуживания?

Исторически сложилось так, что

техническое обслуживание проводилось, исходя из убеждения, что вероятность

отказа со временем увеличивается (мышление о техобслуживании первого

поколения). Считалось, что своевременное техническое обслуживание может

снизить вероятность отказа. Оказывается, как минимум для 70% оборудования

это просто не так.

Для 70% оборудования, которое имеет

постоянную вероятность отказа, нет смысла выполнять задачи продления срока

службы, такие как обслуживание или замена.

Нет смысла тратить ресурсы на

обслуживание или замену элемента, надежность которого не ухудшилась. Или

чья надежность не может быть улучшена этой задачей обслуживания.

На практике это означает, что от 70%

до 90% оборудования выиграет та или иная форма мониторинга состояния. И

только с 10% до 30% можно эффективно справиться путем своевременной замены или

капитального ремонта.

Тем не менее, большинство

наших программ PM полны временных замен и

капитальных ремонтов.

Принцип № 3: Некоторые неудачи важнее

других

При принятии решения о том, следует

ли выполнять задачу обслуживания, учитывайте последствия ее

невыполнения. Каковы будут последствия того, что произойдет этот

конкретный режим отказа?

Избежание этого последствия является

преимуществом вашего технического обслуживания.

Возврат ваших инвестиций.

И именно так следует рассматривать

техническое обслуживание: как инвестиции. Вы несете расходы на техническое

обслуживание в обмен на преимущество в виде устойчивой безопасности и

надежности. И, как и во всех хороших инвестициях, выгода должна

перевешивать первоначальные инвестиции.

Таким образом, понимание последствий

сбоев является ключом к разработке хорошей программы технического

обслуживания. Один с хорошей отдачей от инвестиций.

Точно так же, как не все неудачи

имеют одинаковую вероятность, не все неудачи имеют одинаковые последствия.

Даже если речь идет об однотипном

оборудовании.

Рассмотрим протекающий

бак. Последствия утечки из бака могут быть серьезными, если бак содержит

легковоспламеняющуюся жидкость. Но если бак полон питьевой воды,

последствия могут не вызывать большого беспокойства.

Легко, верно?

Но что, если вода требуется для

тушения пожара?

Тот же танк, та же поломка, но

теперь мы можем быть более обеспокоены. Мы бы не хотели оказаться в

ситуации, когда мы не сможем бороться с огнем из-за того, что у нас был пустой

бак из-за утечки.

Помимо последствий сбоя, вам также

необходимо подумать о вероятности того, что сбой действительно произойдет.

Задачи технического обслуживания

следует разрабатывать только для доминирующих режимов отказа. Те отказы,

которые происходят часто, и те, которые имеют серьезные последствия, но менее

часты или редки. Не назначайте техническое обслуживание маловероятным

режимам отказа. И избегайте анализа ненадежных режимов отказа. Он

безвозвратно поглощает ваши скудные ресурсы.

Программа технического обслуживания

должна учитывать как последствия, так и вероятность отказов. А поскольку

риск = вероятность x последствия, мы можем сделать вывод, что хорошие программы

технического обслуживания основаны на оценке рисков.

В хороших программах технического

обслуживания используется концепция риска для оценки того, как использовать наши

ограниченные ресурсы для получения наибольшей выгоды. Самая большая отдача

от наших инвестиций.

Принцип № 4: Детали могут изнашиваться, но

ваше оборудование ломается

«Деталь» обычно представляет собой

простой компонент, который имеет относительно мало режимов

отказа. Некоторыми примерами являются ремень ГРМ в автомобиле, роликовый

подшипник на приводном валу, трос на кране.

Простые элементы часто дают ранние

сигналы о потенциальной неудаче, если вы знаете, где искать. И поэтому мы

часто можем разработать задачу, чтобы обнаружить потенциальный сбой на ранней

стадии и принять меры до сбоя.

Для тех простых элементов, которые

действительно «изнашиваются», будет сильно увеличиваться вероятность выхода из

строя после определенного возраста. Если мы знаем типичный выход

компонента из строя из-за износа, мы можем запланировать задачу на основе

времени, чтобы заменить его до выхода из строя.

Когда речь идет о сложных предметах,

состоящих из множества «простых» компонентов, все обстоит иначе.

Все эти простые компоненты имеют

свои собственные режимы отказа с собственной схемой отказа. Поскольку

сложные элементы имеют так много различных режимов отказа, они обычно не

выходят из строя из-за износа. Их неудачи, как правило, не зависят от

возраста, а происходят случайным образом. Их вероятность отказа, как

правило, постоянна, как показано кривыми E и F.

Большая часть современного

оборудования состоит из множества компонентов, и с ними следует обращаться как

со сложными элементами. Это означает отсутствие явного износа. А без

явного износа проводить капремонты по времени малоэффективно. И

расточительно из наших скудных ресурсов.

Только в тех случаях, когда мы можем

доказать, что элемент вышел из строя из-за износа, имеет смысл проводить

капитальный ремонт или замену компонентов с учетом времени.

Принцип № 5: Необходимо найти скрытые

недостатки

Скрытые отказы — это отказы, которые

остаются незамеченными при нормальной работе. Они становятся очевидными

только тогда, когда вам нужно, чтобы элемент работал (отказ по требованию). Или

когда вы проводите тест для выявления сбоя — задача по поиску сбоя.

Скрытые неисправности часто связаны

с оборудованием с защитными функциями. Что-то вроде трипа

высокого-высокого давления. Подобные защитные функции обычно не

активны. Они должны функционировать только в виде исключения, чтобы

защитить ваших людей от травм или смерти. Чтобы защитить окружающую среду

от серьезного воздействия или защитить наши активы от серьезного

ущерба. Это означает, что мы почти всегда проводим поиск неисправностей

оборудования с защитными функциями.

Чтобы было ясно, задача поиска

отказов не предотвращает отказ. Вместо этого задача поиска отказов делает

именно то, что следует из ее названия. Он стремится найти

неудачу. Провал, который уже случился, но нам не открылся. Оно

осталось скрытым.

Мы должны найти скрытые

неисправности и устранить их до того, как оборудование заработает.

Принцип № 6: Идентичное оборудование не

означает одинаковое техническое обслуживание

Тот факт, что две единицы

оборудования одинаковы, не означает, что они нуждаются в одинаковом

обслуживании. На самом деле, они могут нуждаться в совершенно других

задачах обслуживания.

Классический пример — два одинаковых

насоса в рабочем режиме — в режиме ожидания.8 Один и тот же производитель, одна

и та же модель. Оба насоса перекачивают одну и ту же жидкость в одинаковых

рабочих условиях. Но насос А является рабочим насосом, а насос Б —

резервным. Насос A работает нормально, а насос B используется только в

случае отказа насоса A.

Когда дело доходит до режимов

отказа, у насоса B есть важный скрытый вид отказа: он может не запуститься по

требованию. Другими словами, когда насос А выходит из строя или находится

на обслуживании, вы внезапно обнаруживаете, что насос Б не

запускается. Упс.

Насос B обычно не работает, поэтому

вы не узнаете, что он не может запуститься, пока не придете, чтобы запустить

его. Это классическое определение режима скрытого отказа. И скрытые

режимы отказа, подобные этому, требуют задачи по поиску отказа, т. е. вы идете

и проверяете, запустится ли насос B. Но вам не нужно делать это для насоса

A, потому что он всегда работает (за исключением случаев, когда он выключен или

вышел из строя).

Таким образом, при разработке

программы технического обслуживания вы должны учитывать контекст эксплуатации.

Разница в критичности также может

привести к различным потребностям в обслуживании. Критичное для

безопасности или производства оборудование потребует большего контроля и

испытаний, чем то же самое оборудование, работающее с низким уровнем критичности.

Важно подчеркнуть, что идентичное

оборудование может нуждаться в различных требованиях к техническому

обслуживанию. Об этом слишком часто забывают или просто игнорируют для

удобства. Но вы можете столкнуться с серьезными неудачами, игнорируя эту

основную концепцию. Особенно, если вы используете библиотеку задач

профилактического обслуживания.

Принцип № 7: «Вы не можете сохранить свой

путь к надежности»

Мне нравится эта цитата Терренса

О'Хэнлона , и она очень правдива. Техническое

обслуживание может только сохранить присущую вашему оборудованию надежность и

производительность.

Если присущая оборудованию

надежность или производительность низки, дальнейшее техническое обслуживание не

поможет.

Никакое техническое обслуживание не

может повысить присущую конструкции надежность.

Чтобы улучшить низкую надежность или

производительность из-за плохой конструкции, необходимо изменить

конструкцию. Простой.

Когда вы сталкиваетесь со сбоями —

дефектами — которые связаны с проблемами проектирования, вам необходимо их

устранить.

Конечно, более упреждающий и более

эффективный подход — убедиться, что дизайн правильный, с самого начала. Но

все заводы запускаются с конструктивными дефектами. Даже активные

растения. Вот почему самые надежные заводы в мире имеют эффективную программу

устранения дефектов .

Принцип № 8: Хорошие программы

обслуживания не тратят ваши ресурсы впустую

Это кажется очевидным,

верно? Но когда мы просматриваем программы управления проектами, мы часто

находим задачи, которые не приносят никакой пользы. Задачи, которые тратят

ресурсы впустую и фактически снижают надежность и доступность.

Люди часто говорят: «Пока мы делаем

это, давайте также проверим это. Это займет всего 5 минут».

Но 5 минут тут и там, каждую неделю

или каждый месяц, и мы внезапно потеряли много времени. И потенциально

внесло много дефектов, которые могут повлиять на надежность оборудования в

будущем.

Еще один источник потерь в

наших программах управления проектами —

это попытки поддерживать уровень производительности и функциональности, которые

нам на самом деле не нужны.

Оборудование часто проектируется

так, чтобы делать больше, чем требуется в реальных условиях

эксплуатации. Как сопровождающие, мы должны быть очень осторожны в

поддержании проектных возможностей. Вместо этого в большинстве случаев мы

должны обслуживать наше оборудование, чтобы оно соответствовало

эксплуатационным требованиям. Техническое обслуживание, проводимое для

обеспечения большей производительности оборудования, чем это действительно

необходимо, является пустой тратой ресурсов.

Точно так же избегайте назначения

нескольких задач одному режиму отказа. Это расточительно и затрудняет

определение того, какая задача на самом деле эффективна. Придерживайтесь

правила одной эффективной задачи для каждого вида отказа, насколько это

возможно. Только для режимов сбоя с очень серьезными последствиями следует

рассматривать несколько разнообразных задач для одного режима сбоя.

У большинства организаций больше

задач по техническому обслуживанию, чем ресурсов для этого. Используйте

ресурсы на ненужное обслуживание, и вы рискуете не выполнить необходимое

обслуживание. И невыполнение необходимого технического обслуживания или

его выполнение с опозданием увеличивает риск сбоев.

И когда это ненужное обслуживание

навязчиво, становится еще хуже. Опыт показывает, что навязчивое

техническое обслуживание приводит к увеличению количества отказов из-за

человеческого фактора. Это могут быть простые ошибки. Либо из-за

брака материалов или деталей, либо ошибок в технической документации.

Многие работы по техническому

обслуживанию оборудования выполняются в автономном режиме. Таким образом,

выполнение ненужного технического обслуживания также может увеличить

производственные потери.

Поэтому убедитесь, что вы удалили

ненужное обслуживание из вашей системы. Убедитесь, что у вас есть четкая и

законная причина для каждой задачи в вашей программе

обслуживания. Убедитесь, что вы связываете все задачи с доминирующим

режимом отказа. И иметь четкие приоритеты для всех задач

обслуживания. Это позволяет расставлять приоритеты в задачах. В

реальном мире мы все ограничены в ресурсах.

Принцип № 9: Хорошие программы

технического обслуживания становятся лучшими программами технического

обслуживания

Наиболее эффективные программы

обслуживания являются динамическими. Они постоянно меняются и

совершенствуются. Всегда лучше использовать наши скудные

ресурсы. Всегда становитесь более эффективными в предотвращении тех сбоев,

которые важны для нашего бизнеса.

При улучшении программы технического

обслуживания вам необходимо понимать, что не все улучшения имеют одинаковый

эффект:

Во-первых, сосредоточьтесь на

устранении ненужных задач обслуживания. Это исключает прямое обслуживание

рабочей силы и материалов. Но это также устраняет усилия, необходимые для

планирования, планирования, управления и отчетности по этой работе.

Во-вторых, замените задачи

капитального ремонта или замены, основанные на времени, задачами, основанными

на состоянии. Вместо того, чтобы заменять компонент каждые несколько

часов, используйте метод мониторинга состояния, чтобы оценить, сколько времени

осталось у компонента. И заменяйте компонент только тогда, когда это

действительно необходимо.

И в-третьих, увеличьте интервалы

между задачами. Сделайте это на основе анализа данных, опыта оператора и

обслуживающего персонала. Или просто по здравому смыслу. Не забывайте

наблюдать за результатами.

Чем короче текущий интервал, тем

сильнее влияние при увеличении этого интервала. Например, перевод

ежедневной задачи на еженедельную снижает требуемую рабочую нагрузку PM для

этой задачи более чем на 80 %.

Часто это самое простое и одно из

самых эффективных улучшений, которые вы можете сделать.

Ссылки на техническое обслуживание,

ориентированное на надежность

Я написал эту статью на основе ряда

ключевых источников, перечисленных ниже (и на протяжении всей статьи). Я

настоятельно рекомендую приобрести копию книги Мубрей, если у вас ее еще

нет. И я бы обязательно взял руководство NAVSEA RCM, так как оно хорошо

написано и понятно:

- Мубрей, Дж. (1997) Техническое

обслуживание, ориентированное на надежность, второе

издание. Промышленный пресс. Доступно по адресу: https://www.amazon.com/Reliability-Centered-Maintenance-Second-John-Moubray/dp/0831131462 .

- NAVSEA (2007) Справочник по

техническому обслуживанию, ориентированному на надежность (RCM)

[S9081-AB-GIB-010]. Доступно по адресу: https://www.amazon.com/NAVSEA-Reliability-Centered-Maintenance-RCM-Handbook-ebook/dp/B00U1UJPKK .

- Аллен, Т.М. (2001) «Анализ

данных о техническом обслуживании подводных лодок ВМС США и разработка

профилей возраста и надежности». Доступно по адресу: http://www.plant-maintenance.com/articles/SubmarineMaintenanceDataRCM.pdf .

- Информационный документ (без

даты) «Что такое техническое обслуживание, ориентированное на

надежность?» Доступно по адресу: https://www.mainsaver.com/pdf/Reliability_Centered_Maintenance_White_Paper.pdf .

- Википедия (2017) Техническое

обслуживание, ориентированное на надежность. Доступно по

адресу: https://en.wikipedia.org/wiki/Reliability-centered_maintenanc